Автовышка – незаменимый инструмент для реализации поставленных целей в строительстве. Как же просто работать на высот, монтируя какой-то тяжелый груз, к примеру тот же кондиционер, находясь в безопасной и устойчивой люльке 4 на 2 метра на высоте в 30 метров! Информативность этой статьи не предполагает описания способов использования автовышек. Об этом Вы можете почитать в этой статье, а здесь мы расскажем о том, что такое РСТ (ростехнадзор) и почему все чаще и чаще на объектах запрашиваются этим документы.

Зачем нужны документы ростехнадзора на автовышку?

Автовышка (мехрука, АГП) – является опасным техническим объектом, обращение с которым требует строгого соблюдения технических норм и правил эксплуатации. Если обобщить, то существует 4 источника опасности:

1 Опасность связанная с объектами, не относящимися к рабочему процессу.

Сюда можно отнести людей, проезжающие мимо машины и прочую технику, рекламные баннеры, которые при сильных ветрах иногда срываются со своего крепежа и прочие объекты, которые не относятся к самой автовышке, машинисту автовышки и квалицированным работникам люльки. Увы, большая часть аварий связана именно с этим фактором.

Ужасная трагедия произошла в Ростове-на-Дону в 2021 году. Грузовик, проезжая мимо выставленной на крайней полосе автовышки, на которой в люльке работал человек, задел стрелу кузовом. От сильной встряски не пристёгнутый страховочным ремнем машинист люльки (что также является нарушением требований по охране труда) сорвался вниз и погиб от полученных из-за падения травм.

Трагедию можно было бы избежать, если бы автовышка была выставлена с предупреждающими о проведении работ знаками . ГОСТ суров, но он написан не просто так, а для максимальной безопасности людей, участвующих в рабочем процессе. Также, как мы уже не раз говорили, для безопасного проведения работ на полосах движения автотранспорта, необходимо заказывать машину прикрытия, которая будет стоять за техникой, и быть “буферной зоной безопасности” между автовышкой, и потенциальной угрозой.

2 Опасности связанные с халатным отношением к технике безопасности как машинистов люльки так и операторов автовышки.

Оператор автовышки, должен пройти необходимый курс теоретических и практических навыков, и положительно сдать экзамены. По факту, будущий специалист должен разбираться в конструкции автовышки и знать ее основные узлы и агрегаты, и уметь предупреждать поломки, связанные с безопасностью. К примеру в нашем опыте были конкуренты частники, которые работали на автовышке с люлькой у которой был “завален горизонт” (т.е. она не располагалась горизонтально, а где-то под наклоном в 15 градусов). Понятное дело, что работать на такой технике категорически запрещено, но частники, для которых их автовышка является единственным источником дохода, крайне не охотно ставят машину на ремонт в специализированные центры, и ждут несколько недель, когда технику приведут в полностью рабочее состояние. (стоит также учитывать, что необходимые запчасти крайне редко бывают в наличии и их приходится ждать по долгу).

Также опытный оператор автовышки должен знать примитивные правила техники безопасности: рабочая зона работы автовышки должна быть огорожена знаками и конусами, все работники должны находится но объекте в касках, специализированных светоотражающих жилетах, а также носить рабочие ботинки с металлическими вставками. Автовышка должны быть выставлена – т.е. аутригеры (лапы) должны быть выставлены на полный вылет, и под них оператор обязан поставить подлапники для улучшения упора.

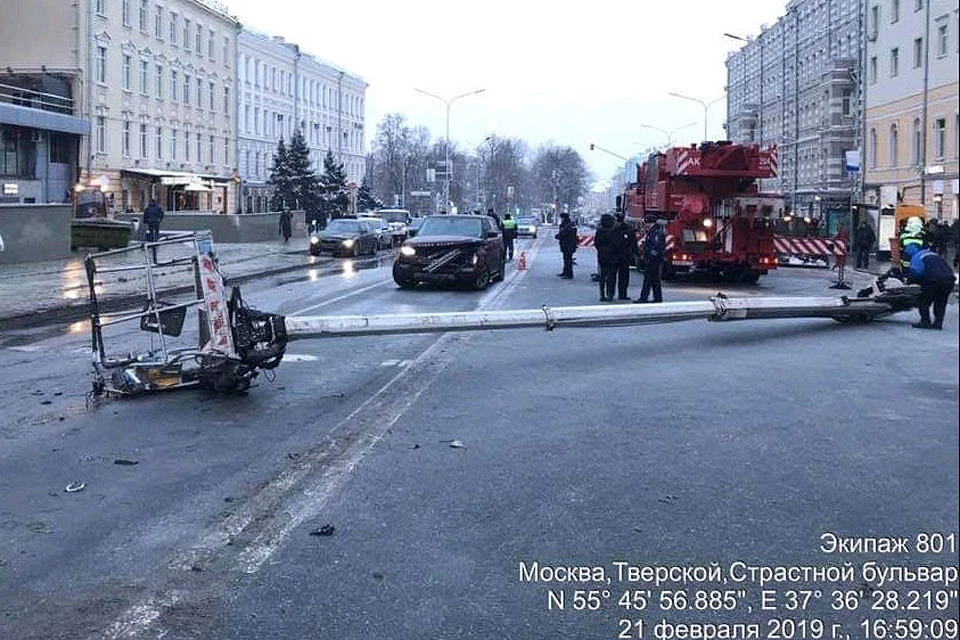

На фотографии ниже, сделанной в 2019 году в Москве, оператор явно пренебрег подлапниками, что привело к падению автовышки. (не исключено также, что автовышка завалилась в бок из-за неисправности датчиков безопасности автовышки).

Конечно, виновными в аварии могут быть и операторы люльки, т.е. рабочие которые находятся в момент проведения работ непосредственно в корзине (люльке) автовышки. В большинстве современных японских и корейских автовышках есть 2 дублирующих друг друга управления стрелы и корзиной. Одно управление есть всегда у машиниста люльки, так называемое “нижнее управление” обычно реализовано в виде рычагов, триггеров и кнопок у основания стрелы. В некоторых случаях, это дистанционный пульт управления.

Дистанционный пульт управления корейской автовышкой 32 метра

Другое управление на современных автовышках доступно прямо на люльке работникам, которые находятся в ней. Логично умозаключить, что на высоте в 30 метров, людям находящимся в люльке будет гораздо виднее и понятнее, куда ее перемещать, чтобы достать до необходимого места, однако на практике, опытный машинист разместит люльку гораздо удобнее и безопаснее, чем неопытный оператор люльки. Также, стоит отметить халатность и легкодоступность получения удостоверения машиниста люльки в некоторых сертифицированных учебных центрах, среди которых есть даже такие, которые выдадут корочку даже тем, кого они ни разу не видели, и не аттестовывали.

Образно говоря, если на высоте в 30 метров, машинист люльки упорно направит люльки в твердый объект, это может привести к трагедии.

Также к этому типу опасности можно отнести и пренебрежение работы пристегнутым ремнем безопасности к самой люльке, что спасло бы жизнь рабочему на люльке в видео выше.

3 Опасности связанные с погодными условиями и природой.

Большинство несчастных случаев связанных с природой являются форс-мажорными, и могут быть предугаданными заранее. Сюда относятся сильные порывы ветра (при которых эксплуатация автовышки с людьми должна быть немедленно прекращена и люди должны быть спущены на землю), гром и молнии (это не лучшая идея быть в поднятой на 30 метров автовышке с металлической люлькой в небо , в котором сверкают молнии), всякие редкие для наших широт случаи, типа землетрясений и потопов, мы вспоминать не будем.

Также стоит отметить, что у каждого автогидроподъемника в паспорте указан рабочий диапазон температур при которых возможна эксплуатация техники. К примеру, для автовышки 75 метров с установкой NSKY , рабочая температура эксплуатации находится в диапазоне от -40 до + 40 градусов.

Сюда я также бы отнес проблемы, связанные с грунтом в местах проведения работ. Нам известен случай, когда автовышка была выставлена согласна всем требованиям безопасности и ГОСТ’ам, однако, оказалось, что в месте, где выставлялся один из четырех подлапников, в грунте была полость с низкой плотностью, и при оказании давления подлапников на эту область, грунт уплотнился и значительно провалился, что привело к заваливанию автовышки. Увы, схему плотности грунта на объектах мало кто из заказчиков может предоставить.

4 Опасности связанные с узлами и агрегатами автовышки.

Это как раз то, что регламентируется ростехнадзором, который мы тут с Вами и обсуждаем.

Вы должны понимать, что автовышка – это серьезная и сложная конструкция, в которой соединены воедино множество важных и необходимых для работы узлов. Вес стрелы 22х метровой японской автовышки составляет порядка 2х тонн — самой стрелы, без аутригеров, противовесов и механизмов передачи вращательного момента (в простонародье КОМ — коробка отбора мощности). Стрела, в зависимости от конструкции может быть как телескопической, коленчатой так и коленчато-телескопической, и прочность этой сложной конструкции с каждым днем работы чуть-чуть уменьшается и в один момент на видимой или внутренней части стрелы могут появится микротрещины, которые стремительно станут трещинами больших размеров со всеми вытекающими из этого негативными последствиям.

Одно из исследований которое проводит РТН – инспектирование стрелы автовышки ультразвуком на предмет наличия трещин и деформаций металла. Определенные по размерам трещины могут быть отремонтированы специальными сплавами металлов, но трещины превосходящие допустимые размеры становятся непригодными для ремонта.

Помимо инспекции стрелы производится инспекция силовой установки, гидронасоса, гидромоторов, гидроцилиндров, а также устройств и приборов безопасности с их калибровкой. Для проверки этих узлов проверяющий инспектор должен быть хорошо знаком с установкой и ее особенностями, а также иметь необходимый приборы и оборудования для считывания и измерения текущих параметров.

В паспорте подъемника, при прохождении всех необходимых проверок, должны быть страница с следующим содержанием:

Свидетельство о приемке

Подъемник Стреловой автомобильный с телескопической стрелок и поворотной рабочей платформой <Наименование подъемного средства> заводской номер <заводской номер, который вбит на табличках на стреле и на установке> , изготовлен в соответствии с ГОСТ Р 52045-2003 ГОСТ Р 53037-2008.

Подъемник прошел испытания по программе полного технического освидетельствования в соответствии с требованиями Федеральных норм и правил в области промышленной безопасности “Правила безопасности опасных производственных объектов на которых используются подъемные сооружения” и признан годным для эксплуатации с указанными в паспорте параметрами.

Также под данным свидетельством должны стоять печати завода изготовителя и подписи технического директора (главного инженера) предприятия-изготовителя и начальника службы контроля продукции (ОТК) предприятия изготовителя.

Также в паспорте должна быть вклейка с результатами записи технического освидетельствования, примерно с следующим содержанием:

“<Дата проведения технического освидетельствования>. Проведено полное техническое освидетельствование Подъемника стрелкового автомобильного с телескопической стрелок и рабочей платформой (либо другой тип подъемника) <название марки подъемника>, зав № <присвоенный номер ростехнадзора>, при этом были осмотрены и проверены в работе механизмы, гидрооборудования, электрооборудование, приборы безопасности, тормоза, аппараты управления , освещения и сигнализации. Металлоконструкции и сварные соединения трещин, деформаций и утонения стенок вследствие коррозии не имели. Приборы безопасности при контрольном опробовании сработали исправно. Проведено статическое испытание грузом на 50% превышающим его грузоподъемность – 450 кг (или другое значение, для другой установки). После снятия нагрузки трещин, остаточных деформаций и других повреждений металлоконструкций и механизмов не обнаружено. Проведено динамическое испытание грузом на 10% превышающим его грузоподъемность 330 кг (или другое значение для другой установки). В течении 1 часа были произведены многократные подъемы и опускании и проверка действия других механизмов. Подъемник испытания выдержал. Технический надзор на предприятии организован, обслуживающий персонал аттестован. Подъемник технически исправен, находится в работоспособном состоянии. Эксплуатация разрешена согласно паспортным характеристикам.

ИТР ответственный за осуществления производственного контроля при эксплуатации подъемник сооружений.

Дата след. ЧТО <дата> Подпись ответсвенного и печать эклсуатирующей организации.

Дата след. ПТО <дата>

Все же, наличие ростехнадзоровских документов не дает гарантии, что в промежутках между датами частичного технического осмотра (ЧТО) что-то произойдет с установкой, что сделает работу на ней опасной и недопустимой. Поэтому на наш взгляд, залог безопасного проведения работ состоит в совокупном соблюдении всех благоразумных правил, требований и предписаний, а также внимательное и ответсвенное отношение к технике и людям, которые находятся рядом с ней.

Из чего состоит комплект ростехнадзоровских документов мы рассмотрим в следующей статье.